直缝钢管作为一种重要的工业管道,广泛应用于石油、天然气、供水、供热、建筑结构等多个领域。其性能的优劣,很大程度上取决于其生产材质的选择以及后续的防腐处理工艺。本文将系统解析直缝钢管常用的生产材质及主要的防腐技术。

一、直缝钢管的主要生产材质

直缝钢管的材质选择直接决定了其机械性能、耐腐蚀性、焊接性和适用环境。目前,主流的生产材质主要包括以下几类:

- 碳素结构钢:这是最常用、最经济的材质。例如Q195、Q215、Q235、Q275等(中国标准),以及美标的A53 Gr.A/B, A106 Gr.B等。这类钢材具有良好的强度、塑性和焊接性能,适用于一般低压流体输送、建筑结构等对耐腐蚀性要求不高的场合。

- 低合金高强度结构钢:在碳素钢的基础上,添加少量合金元素(如Mn、V、Nb等),如Q345、Q390、Q420等。这类材质具有更高的强度和一定的耐大气腐蚀能力,常用于承受较高压力的管道、桥梁、船舶及重要建筑结构。

- 耐腐蚀钢:为应对特定腐蚀环境而开发的钢种。

- 耐候钢:通过添加Cu、P、Cr、Ni等元素,在钢材表面形成致密的保护锈层,阻止内部进一步腐蚀,如09CuPCrNi-A,适用于露天结构。

- 不锈钢:典型材质如304、316、316L等奥氏体不锈钢,具有极佳的耐腐蚀性(尤其是耐氯离子腐蚀),用于食品、化工、海洋等苛刻环境,但成本高昂。

- 管线钢:专为石油、天然气长距离输送管道设计的高性能钢种,如X42、X52、X60、X70、X80乃至更高等级(API 5L标准)。这类钢材不仅强度高,而且具有优异的低温韧性、抗氢致开裂(HIC)和抗硫化物应力腐蚀开裂(SSCC)能力。

二、直缝钢管的防腐技术

无论采用何种材质,钢管在运输、埋地或暴露于大气、海水等环境中时,都会面临电化学腐蚀的威胁。因此,防腐处理是延长钢管寿命、保障管道安全运行的关键环节。常见的防腐钢管技术主要有涂层防腐和衬里防腐两大类。

- 外防腐涂层技术:

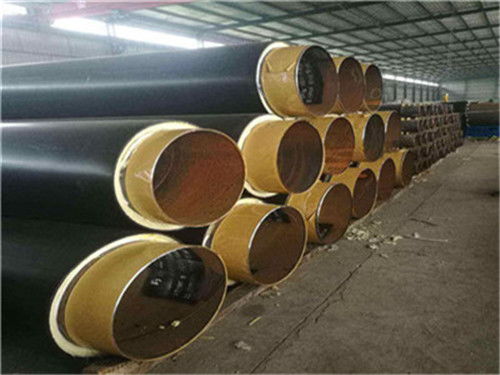

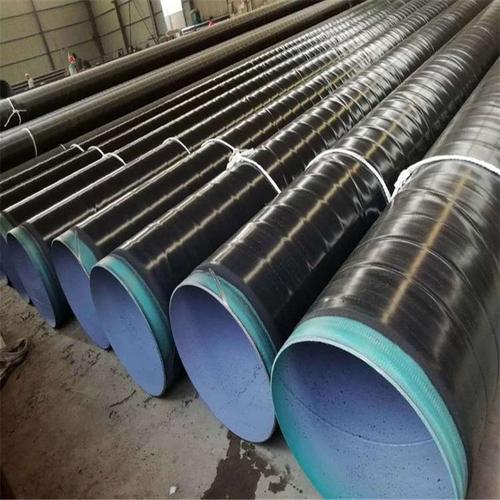

- 三层聚乙烯(3PE)防腐:目前埋地钢管最主流、性能最优的防腐技术。由底层环氧粉末(FBE)、中间层聚合物胶粘剂、外层聚乙烯(PE)构成。结合了环氧粉末的强附着力和抗阴极剥离性,以及聚乙烯优异的机械保护性和耐水性,防腐寿命可达30-50年。

- 熔结环氧粉末(FBE)涂层:单层FBE涂层附着力强、耐化学腐蚀、抗阴极剥离,且涂层较薄,适用于各种地形,广泛用于管线内外防腐。

- 双层环氧(2FBE)/聚丙烯(2PP):在FBE基础上增加一层改性聚丙烯或聚乙烯,增强机械保护,尤其适用于苛刻的穿越段和海底管道。

- 煤焦油瓷漆、石油沥青:传统防腐涂层,因环保和性能限制,现已逐渐被新型涂层取代。

- 内防腐涂层技术:

- 内减阻涂层:通常也使用环氧粉末或液体环氧涂料,涂覆于管道内壁。主要作用是减少输送介质(尤其是天然气)的摩擦阻力,提高输送效率,同时起到防腐作用。

- 内防腐涂层:针对输送腐蚀性介质(如含硫油气、污水、化工品)的管道,采用高性能的酚醛环氧、玻璃鳞片涂料等,提供严密的隔离保护。

- 衬里防腐技术:

- 水泥砂浆衬里:常用于大口径输水管道。内衬水泥砂浆能长期保持水质、防止结垢,并保护钢管免受水的腐蚀,成本较低。

- 塑料衬里(如PP、PE、PVC、PTFE):通过机械膨胀或粘接方式,在钢管内壁形成完整的塑料层,适用于强腐蚀性化工介质输送。

- 金属衬里(如不锈钢、钛、双金属复合管):通过冶金复合或机械复合方式,将耐腐蚀金属与碳钢基层结合,兼具结构强度和高耐蚀性,用于极端腐蚀环境。

4. 阴极保护:

这是一种电化学保护方法,通常与涂层防腐联合使用,构成“联合保护”。通过施加外部电流或连接牺牲阳极(如镁合金、锌合金),使钢管成为阴极,从而抑制其电化学腐蚀反应,为管道提供长期、可靠的保护。

三、

直缝钢管的生产材质是决定其基础性能的核心,而防腐技术则是保障其在服役环境中长期安全运行的“铠甲”。在实际工程应用中,需要根据输送介质的性质(压力、温度、腐蚀性)、敷设环境(土壤、海洋、大气)、设计寿命及成本预算,进行科学合理的“材质+防腐”一体化选型与设计。例如,长输油气管道多采用高强度管线钢配合3PE外防腐+FBE内涂层;城市供水管道可采用Q235B钢材配合水泥砂浆衬里;化工管道则可能选用不锈钢或碳钢内衬塑料/金属。正确的选择与应用,是确保管道系统经济、安全、长效运行的根本。